Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Всем привет, c вами компания 3Dtool!

В этой статье кратко пробежимся по основным методами обработки, используемым после 3D-печати для доводки изделий до готового вида. Затронем две наиболее популярные аддитивные технологии — экструзионную 3D-печать полимерными филаментами (FDM/FFF) и стереолитографию (SLA/DLP/MSLA), то есть 3D-печать фотополимерными смолами.

Практически любая 3D-печатная модель требует постобработки, хотя и в разной степени. Некоторых этапов можно избежать: например, можно обойтись без удаления опорных структур, если расположить модель на столике таким образом, чтобы она печаталась вообще без поддержек. Нет поддержек — нет проблем. Этапы вроде шлифования или покраски могут потребоваться художественным изделиям или просто для повышения эстетичности, но в тоже время могут быть излишними при 3D-печати некоторых функциональных изделий, например скрытых от взора компонентов вроде внутренних креплений.

Ниже приведем краткие описания наиболее распространенных процессов постобработки — как обязательных, так и опциональных.

1. Удаление опорных структур (поддержек)

Как правило, это первый этап, но только в тех случаях, когда поддержки вообще используются. В целом, модели желательно ориентировать на столиках 3D-принтеров так, чтобы опорные структуры не требовались, и именно ради упрощения постобработки, а заодно экономии расходных материалов и времени печати. Если у модели слишком сложная геометрическая форма, и никак не получается сориентировать ее так, чтобы наклон поверхностей не превышал 45°, остаются два варианта — либо разбивать модель на более простые части с последующей склейкой, либо печатать с поддержками.

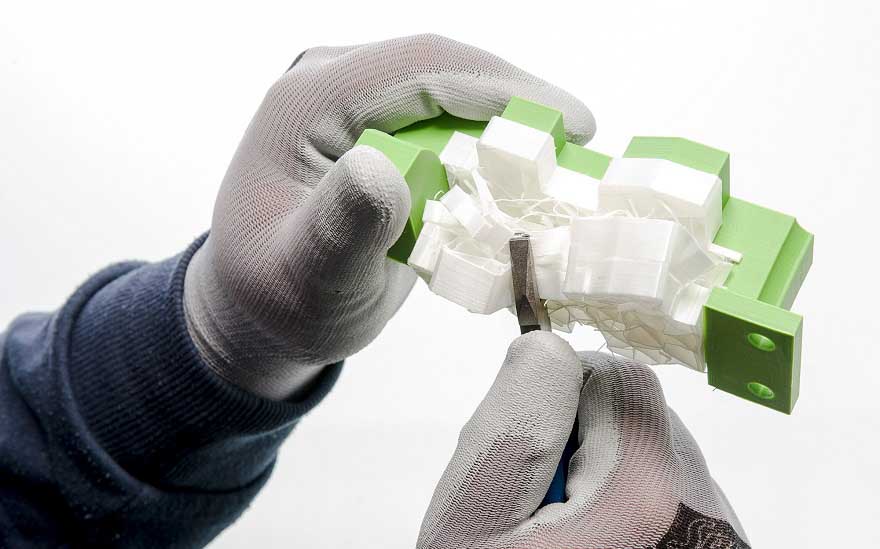

3D-печатное изделие до и после удаления водорастворимых опор

Сами поддержки можно выращивать по-разному. Во многих случаях можно использовать растворимые материалы — растворимые либо в воде, либо в химии, смотря какой используется полимер. Самый распространенный вариант водорастворимого полимера — поливиниловый спирт (ПВС, PVA), после 3D-печати требующий лишь выдержки в теплой воде в течение нескольких часов, желательно с периодическим помешиванием. После этого материал либо растворяется полностью, либо размягчается и теряет сцепление с моделью настолько, что его можно отделить без особого труда.

Поливиниловый спирт удобен, но достаточно дорог и подходит в качестве опорного материала не для всех полимеров. В некоторых случаях можно использовать другие пластики, ориентируясь на уязвимость тех или иных полимеров к конкретным растворителям. Например, более дешевый полистирол (HIPS) хорошо растворяется в D-лимонене, тогда как на акрилонитрилбутадиенстирол (АБС, ABS) лимонен не действует. Соответственно, можно печатать модели из ABS с поддержками из полистирола, а затем растворять последние в лимонене.

В некоторых случаях использование растворимых поддержек не представляется возможным. Например, полиамиды (нейлоны) при всех своих замечательных свойствах категорически отказываются схватываться с другими полимерами (что тоже может быть преимуществом), а следовательно растворимые поддержки — не вариант. Остается только печатать опоры тем же материалом, что и сами модели. Выращивание растворимых поддержек также требует наличия как минимум двух экструдеров — одного для основного материала, другого для опорного. Если у вас одноэкструдерный 3D-принтер, поддержки придется печатать тем же материалом, что и саму модель.

По завершении 3D-печати нерастворимые опорные структуры отделяются механически — либо отламываются, либо удаляются кусачками, смотря насколько полимер хрупок. Помимо повышенной трудоемкости механическое удаление поддержек еще и чревато случайным повреждением тонких, деликатных участков моделей — это стоит иметь в виду, особенно при работе с хрупкими полимерами.

2. Шлифование

Ребристые поверхности 3D-печатных изделий, а также некоторые дефекты вроде наплывов, можно сгладить парой способов, первый из которых — шлифование, второй — химическая обработка. К химической обработке мы еще вернемся, а шлифование начинать лучше с грубой наждачной бумаги, постепенно снижая зернистость.

Один важный момент — тугоплавкость полимеров. Трение при шлифовании неизбежно приводит к нагреву, и если в работе достаточно легкоплавкий полимер, например полилактид (ПЛА,PLA), поверхности могут стать вязкими. В таких случаях используется техника, называемая мокрым шлифованием. Это именно то, о чем вы подумали: поверхности моделей и сама бумага смачиваются водой, помогающей отводить тепло и удерживать температуру полимера ниже порога стеклования или размягчения.

Ради оптимальных результатов шлифовать желательно круговыми движениями — это помогает добиваться максимальной равномерности и эффективности.

3. Сборка

Если модель пришлось разбить на части, по завершении 3D-печати потребуется сборка. Обычно на этом этапе в ход идут клеи, хотя можно использовать и подходящие растворители. Например, акрилонитрилбутадиенстирол (АБС, ABS) хорошо растворяется в ацетоне. При желании можно даже растворить в ацетоне крошку из АБС, например полученную размельчением отделенных опорных структур. Такой самодельный клей, в обиходе именуемый АБС-соком, не только хорошо схватывает части деталей, но и помогает экономить на магазинных средствах, а заодно немного снижать уровни отходов.

АБС-сок (или аналоги при работе с другими полимерами) также можно использовать в качестве наполнителя для маскировки стыков, швов или пропусков в слоях. После склеивания и ретуширования дефектов обработанные участки можно подвергнуть чистовому шлифованию.

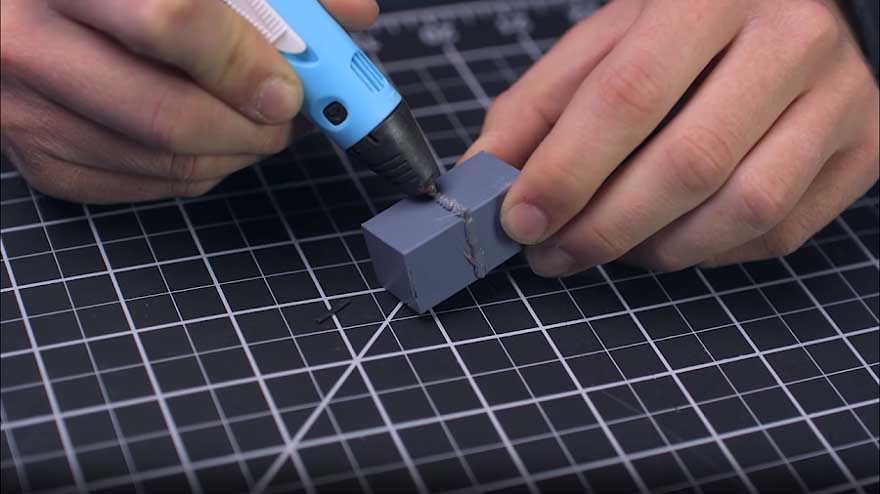

Как вариант, части моделей можно соединять сваркой, используя паяльники, паяльные фены или 3D-ручки, заряженные аналогичным материалом. В целом, этого метода стоит избегать, так как он дает слишком грубые результаты, чреват тепловой деформацией моделей при использовании фенов, да к тому же не всегда дает достаточно надежные соединения, особенно когда речь идет о стыках большой площади. Сварку можно оставить на случаи, когда полимеры не поддаются доступным растворителям (например, те же химически инертные нейлоны).

4. Химическое сглаживание

Обработка поверхностей растворителями может служить как альтернативой, так и дополнением к шлифованию. Этот метод позволяет получать идеально гладкие, лаже глянцевые поверхности, но ценой потери детализации: мелкие детали, например узоры или надписи, с легкостью могут раствориться вместе с другими неровностями, что стоит учитывать заранее.

Сглаживание можно осуществлять либо вручную, обычно с помощью смоченной в подходящем растворителе кисточки, либо в паровых банях. Последние принимают разные формы и зачастую изготавливаются в кустарных условиях, но суть всегда одна и та же: модель помещается в плотно закрытый контейнер, на дно контейнера наливается небольшое количество растворителя, а пары химиката постепенной «съедают» поверхности модели до получения гладких поверхностей. Так как процесс сопровождается потерей полимера, о размерной точности в итоге говорить не приходится, так что этот метод подходит только для художественных изделий, но никак не механических деталей.

Пример самодельной ацетоновой бани

Наиболее распространенный пример — ацетоновые бани, используемые для обработки моделей из акрилонитрилбутадиенстирола (АБС, ABS). Самый простой вариант — кастрюлька с прозрачной крышкой или стеклянная банка. На дно емкости устанавливается металлическая или деревянная платформа, поверх которой водружается модель. В емкость наливается небольшое количество ацетона — так, чтобы он не достигал верха платформы и не входил в прямой контакт с моделью. Затем остается только ждать, периодически проверяя состояние модели. При желании емкость можно подогреть, не доводя ацетон до кипения — это ускорит процесс.

Важно! Ни в коем случае не используйте паровые бани в комбинации с источниками открытого пламени, так как пары растворителей, в том числе ацетона, взрывоопасны. Для подогрева лучше помещать емкости с моделями и растворителями в более крупные сосуды, наполненные горячей водой.

5. Грунтование и покраска

На этапе финишной обработки 3D-печатные изделия можно покрыть слоем грунта и покрасить для придания более привлекательного вида. Грунтование не стоит использовать в комбинации с химическим сглаживанием: грубое шлифование поможет обеспечить надежное соединение грунта с поверхностями, а глянцевые поверхности будут иметь обратный эффект.

Грунт и краску можно наносить как кистями, так и аэрозолями. Грунт обычно укладывается в несколько тонких слоев с промежуточным легким шлифованием.

Единственные два момента, о которых стоит помнить — это техника безопасности (не забывайте хорошо проветривать помещение во время работы и использовать защитные очки) и непригодность покраски к функциональным, нагруженным изделиям, например деталям подвижных механизмов.

6. Защитные покрытия

Различные покрытия могут повышать как прочность, так и долговечность 3D-печатных изделий. Например, обработка поверхностей эпоксидной смолой поможет закрыть любые оставшиеся поры и сделать изделие герметичным, а также снизит вероятность расслоения под нагрузками.

Дополнительные покрытия, вроде тех же красок или пигментированных лаков, могут обеспечить защиту от ультрафиолетового излучения, что немаловажно для изделий, предназначенных для эксплуатации на открытом воздухе. В число уязвимых к ультрафиолетовому излучению материалов входит все тот же популярный ввиду хороших физико-механических свойств акрилонитрилбутадиенстирол (АБС, ABS), хотя его можно заменить несколько более дорогим, но более устойчивым акрилонитрилстиролакрилатом (АСА, ASA).

Перед нанесением эпоксидной смолы, как и грунта и краски, поверхности необходимо слегка отшлифовать для лучшего сцепления. Смолу лучше наносить кистью или поролоновым тампоном — тонкими слоями, позволяя каждому слою отверждаться и снова шлифуя перед нанесением следующего.

Процесс достаточно прост для реализации в домашних условиях и требует лишь подходящего источника постоянного тока (аккумулятора) и электролита. В роли электролита при работе с полимерными 3D-печатными изделиями обычно выступает слабый водный раствор соли и/или кислоты.

Например, для омеднения поверхностей можно использовать медный анод и электролит в виде водного раствора сульфата меди с добавлением небольшого количества серной кислоты для улучшения проводимости.

Так как полимеры — диэлектрики, нанести металлическое покрытие прямо на пластик не получится. Перед гальванизацией поверхности необходимо отшлифовать, а затем нанести токопроводящую краску, например графитовый лак.

1. Промывка

Первый этап в постобработке изделий из фотополимеров — всегда удаление неотвержденных остатков смолы с поверхностей моделей. Промывку можно проводить вручную, либо автоматизировать процесс с помощью специальных станций, предлагаемых многими производителями стереолитографических 3D-принтеров.

В любом случае жидкость для промывки будет зависеть от вида фотополимера. Некоторые современные смолы смываются обычной водой, поэтому проверьте инструкции производителя перед началом постобработки. В противном случае используется изопропиловый спирт, реже — монометиловый эфир дипропиленгликоля. Последний широко применяется в качестве растворителя для красок и основы для обезжиривающих средств, но изопропиловый спирт более доступен и не менее эффективен, поэтому предпочтение обычно отдается ему.

Для очистки потребуется подходящая емкость, например стеклянная. Модель погружается в спирт, после чего жидкость медленно перемешивается. В случае сильной сатурации раствора может потребоваться повторная промывка в чистом спирте. Раствор выбрасывать не стоит, так как жидкость можно использовать повторно: после промывки и удаления модели емкость можно просто плотно закрыть и оставить под солнцем, чтобы ультрафиолет полимеризовал жидкую смолу, и та выпала в осадок. После этого чистый спирт можно аккуратно слить и использовать заново. Само собой, материал, из которого сделана емкость, должен пропускать ультрафиолетовое излучение.

На этом этапе с моделями необходимо обращаться аккуратно, так как они еще не набрали прочность. Ели покраска не планируется, проводить одновременную очистку изделий из разноцветных фотополимеров не рекомендуется, иначе внешний вид может быть испорчен подтеками красителей с других моделей.

2. Окончательная засветка

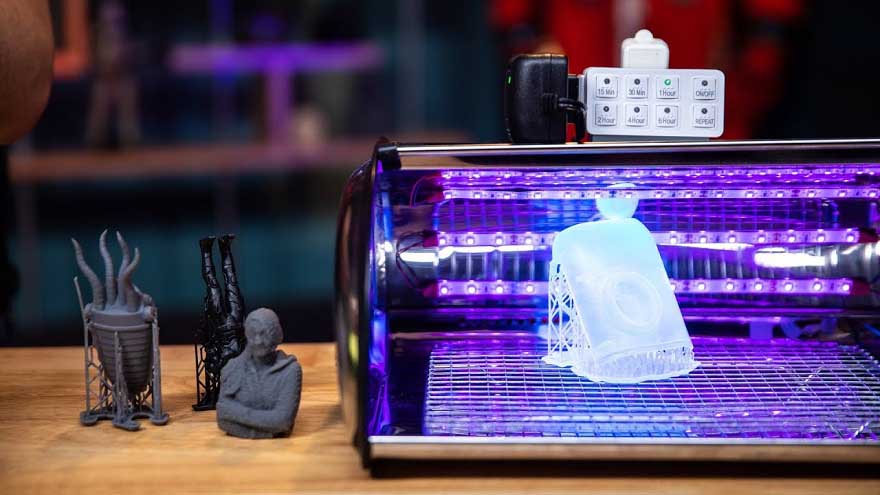

Как мы упоминали чуть выше, в большинстве случаев свежие 3D-печатные модели из фотополимеров еще не обладают достаточной прочностью. Для экономии времени 3D-принтеры обычно засвечивают фотополимер лишь частично — достаточно для сохранения формы и предотвращения расслоения в процессе 3D-печати. Фактическая твердость непосредственно после печати зависит от используемого материала, толщины слоев и продолжительности экспозиции. После промывки окончательный набор прочности осуществляется посредством дозасветки ультрафиолетом.

Варианта здесь два: можно просто оставить изделие под солнцем, либо использовать искусственные источники ультрафиолета, не зависящие от времени суток или погоды. Как и в случае с промывкой, многие производители стереолитографической аддитивной техники предлагают специализированные УФ-камеры. Обычно такие системы оснащаются массивами ультрафиолетовых диодов, зеркалами и камерами, обеспечивающими полноценную, равномерную засветку со всех сторон, что положительно влияет на качество и размерную точность итоговых изделий. Продолжительность обработки опять-таки будет зависеть от материала, габаритов и исходного состояния моделей, так что ориентируйтесь на рекомендации производителей расходных материалов и УФ-камер.

3. Удаление опорных структур (поддержек)

При работе с фотополимерными изделиями удаление поддержек можно производить как до окончательной засветки, так и после. Еще не затвердевшие опоры удалять легче, но в то же время можно ненароком повредить саму, еще не окрепшую модель, так что решайте сами.

Стандартные инструменты — кусачки или узкие плоскогубцы. Тонкие и полностью отвержденные поддержки зачастую можно отломить пальцами.

4. Шлифование

Ребристость на фотополимерных 3D-печатных изделиях менее заметна, чем на изделиях, получаемых с помощью экструзионных 3D-принтеров, что объясняется намного более высоким разрешением стереолитографических систем. С другой стороны, стереолитография зачастую применяется в прецизионных приложениях, например ювелирном деле и стоматологии, а потому сглаживание поверхностей все равно может потребоваться как минимум для удаления следов от опорных структур. Наиболее распространенным методом здесь тоже служит шлифование.

Ручное шлифование или обработку электрическим инструментом необходимо выполнять с последовательным переходом от наждачной бумаги с крупной зернистостью к более мелкой — примерно от 3000 до 12000. При необходимости обрабатываемые изделия и саму наждачную бумагу можно периодически прополаскивать в воде для удаления накопившихся частиц. После шлифования модели из твердых фотополимеров можно отполировать до глянца кусочком микроволоконной ткани.

5. Пескоструйная обработка

Этот метод может пригодиться при обработке деталей сложной формы, либо крупных изделий. Дорогое оборудование не требуется: в наше время доступен широкий выбор ручных инструментов — пескоструйных пистолетов.

Некоторые производители фотополимерных смол, например Formlabs, даже утверждают, что пескоструйная обработка зачастую повышает механические свойства 3D-печатных изделий, включая относительное растяжение при разрыве, прочность на растяжение и ударную вязкость.

6. Покраска и окрашивание до и после 3печати

После промывки и дозасветки фотополимерные изделия можно покрыть грунтом и нанести краску, предварительно отшлифовав поверхности для лучшего сцепления, но без полирования. Грунт следует наносить в несколько тонких слоев, после чего обычно используются акриловые краски и, при необходимости, напыляются прозрачные защитные лаки.

Вполне распространенная практика — добавление пигментов в фотополимерные смолы перед 3D-печатью для получения необходимого оттенка. В таких случаях желательно использовать чернила на спиртовой основе, так как спирт хорошо растворяется в фотополимерных смолах, позволяя получать равномерное распределение пигмента. Само собой, этот метод лучше всего работает с изначально бесцветными фотополимерами.

3D-печатные изделия после окраски пигментами

Как вариант, если требуются однотонные изделия, модели можно подвергнуть окрашиванию, то есть выдержать в спиртовом пигментном растворе уже после 3D-печати, хотя разные фотополимеры дают разные результаты. Перед окрашиванием ответственных изделий рекомендуем проводить испытания на жертвенных образцах.

7. Защитные покрытия

Защитные лаки могут повысить долговечность и придать необходимый глянец. Сами покрытия могут быть на эпоксидной, полиуретановой или другой основе, в зависимости от требуемых свойств. Обычно такие покрытия наносятся напылением, двумя-тремя слоями, но стоит иметь в виду, что даже в таких случаях может несколько пострадать детализация.

Один интересный вариант — керамические покрытия из церакота (Ceracote). Церакот — это полимер-керамический композит, напыляемый на поверхности пульверизатором, а затем спекаемый в твердое покрытие в печи при температурах до 150°С. Изначально этот материал разработан как износостойкое, антикоррозионное покрытие для огнестрельного оружия. Так как нанесение таких покрытий подразумевает термическую обработку, необходимо заранее убедиться, что выбранный фотополимер выдержит требуемые температуры.

3D-печатные изделия с покрытиями из церакота

по почте: sales@3dtool.ru

на сайте: http://3dtool.ru

или по телефону: 8 800 775 86 69 Так же мы выкладываем наши материалы в Telegram канале, на Dzen и в нашей группе ВКонтакте

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми