Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Всем привет. С вами компания 3Dtool!

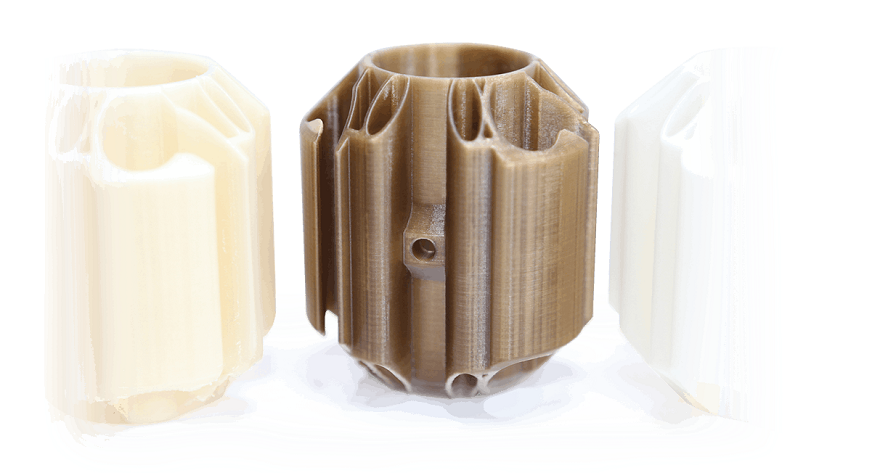

Одно из самых востребованных направлений в современной аддитивной отрасли — 3D-печать высокопрочными, тугоплавкими и химически стойкими термопластами, а также армированными композитами на их основе. Рассказываем о 3D-принтерах, способных работать с самыми требовательными материалами.

Качественная 3D-печать инженерными термопластами и композитами требует специального оборудования. Под инженерными пластиками обычно понимаются полимеры с максимальными температурами эксплуатации не ниже 100°С, однако некоторые материалы, например полиэфирэфиркетон (PEEK), полиэфиримиды (PEI, Ultem) и полисульфоны (PSU), могут выдерживать длительные эксплуатационные температуры до 250°С и даже выше при кратковременном нагревании, в зависимости от полимера. Для успешной экструзии требуются еще более высокие температуры, и этим обуславливается первое требование — мощные, высокотемпературные хотэнды с верхним порогом в диапазоне от 350°С до 500°С.

Второе требование — активный подогрев рабочего объема, то есть термостатированные камеры. Многие инженерные полимеры демонстрируют высокую усадку, а некоторые, например PEEK, могут требовать аккуратного охлаждения для оптимальной рекристаллизации и набора максимальной прочности.

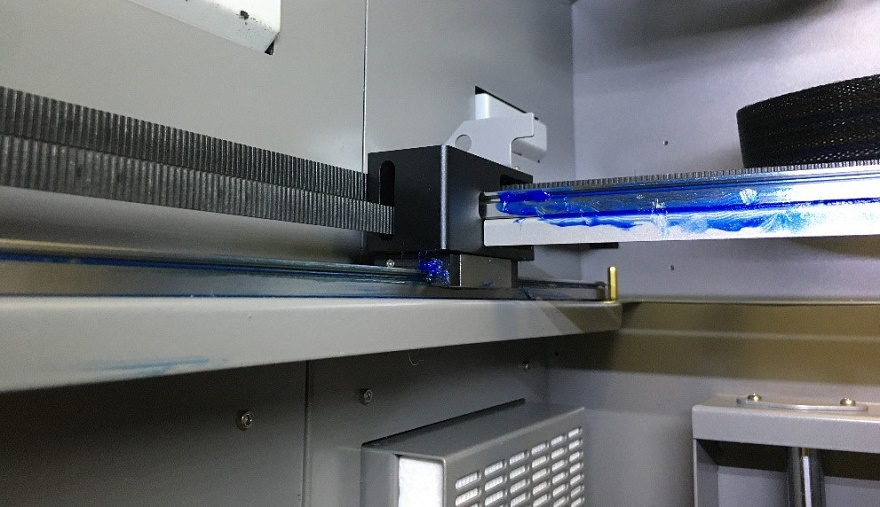

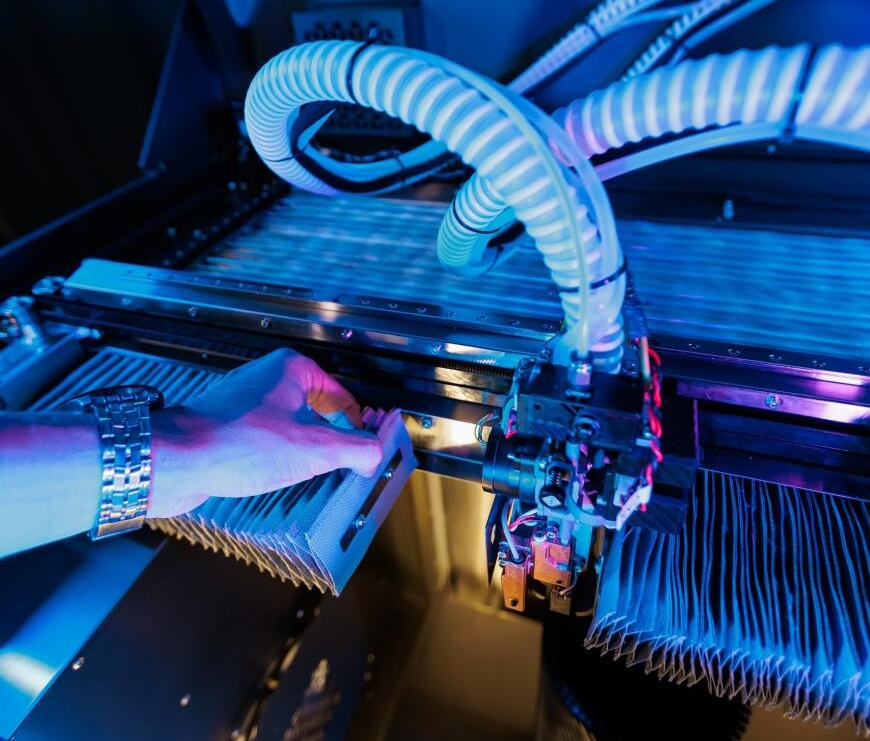

Прогрев рабочего объема, особенно до температур свыше 100°С, в свою очередь приводит к необходимости в термоизоляции электронных компонентов и более эффективных системах охлаждения. Вынести за пределы рабочей камеры можно не все: электрические приводы механизмов подачи филаментов (фидеров) обычно устанавливаются прямо на каретки, чтобы было проще работать с эластомерными материалами. Более того, во избежание образования пробок в хотэндах необходим эффективный теплоотвод от термобарьеров, а эффективность воздушного охлаждения за счет циркуляции уже прогретого, горячего воздуха резко падает. По этой причине в высокотемпературных экструзионных 3D-принтерах нередко используются системы жидкостного охлаждения электромеханических компонентов и термобарьеров.

Наконец, работа с особо горячими полимерными расплавами и особенно композитами с угле- и стекловолоконным армированием повышает износ сопел и подвижных деталей механизмов подачи. Как результат, в таких аддитивных системах обычно используются износостойкие сопла из закаленной стали, а иногда и со вставками или покрытиями из более твердых материалов — карбида кремния и даже синтетических рубинов, сапфиров или алмазов.

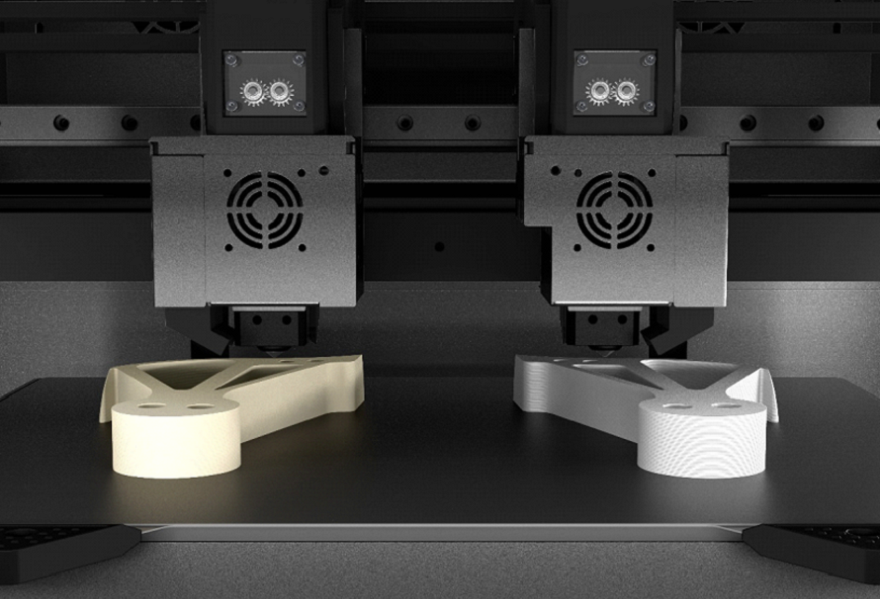

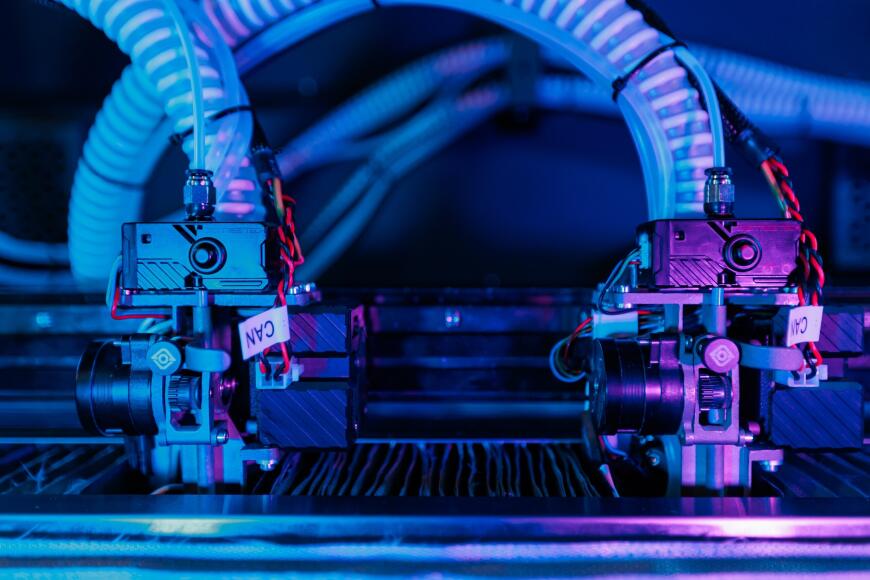

Компания Intamsys изначально сделала ставку на высокотемпературные 3D-принтеры и на сегодняшний день выпускает обширную линейку аддитивных систем разных размеров — от настольных 3D-принтеров до довольно крупноформатных промышленных установок. Funmat Pro 310 Neo — новейшая модель, сконструированная с оглядкой на повышение производительности. Ключевые моменты — использование кинематики IDEX с независимым позиционированием двух экструдеров по оси X и продвинутых алгоритмов активного гашения вибраций и динамического контроля подачи расплава.

За счет повышения производительности компания пытается добиться более широкого применения своего оборудования в мелкосерийном аддитивном производстве деталей из тугоплавких конструкционных термопластов, а не только функциональном прототипировании и производстве единичных изделий. Активное гашение вибраций значительно сокращает сроки построения: головки можно разгонять до 500 мм/с с ускорениями до 10 м/c^2, хотя производитель рекомендует придерживаться более скромного верхнего порога в 250 мм/c, что тоже весьма неплохо.

Два экструдера позволяют использовать как основные, так и специализированные опорные материалы, например водорастворимые. Это, в свою очередь, дает дополнительную экономию за счет сокращения времени и трудозатрат при постобработке, а также позволяет получать более качественные поверхности без следов от поддержек, да и в целом печатать детали более сложных геометрических форм.

У кинематики IDEX есть дополнительные преимущества над обычными двухэкструдерными 3D-принтерами. Например, при серийной 3D-печати такая схема позволяет выращивать две детали одновременно, лишь бы они были идентичной или обратно симметричной, зеркальной формы. Опорные материалы в таких случаях использовать не получится, так как оба экструдера будут заняты, зато производительность вырастет вдвое.

Конструкторы уделили немало внимания повышению надежности: в ходе испытаний опытные образцы Funmat Pro 310 Neo отработали двести сорок тысяч часов и изготовили свыше тридцати тысяч деталей. Единственный минус этих 3D-принтеров — неспособность работать с наиболее тугоплавкими конструкционными термопластами. Тем не менее, максимальная температура хотэндов достигает 350°С, а этого достаточно для работы с наиболее распространенными инженерными полимерами, включая акрилонитрилбутадиенстирол (ABS), поликарбонаты, полиамиды (нейлоны) и даже полисульфоны. Для борьбы с усадкой и повышения адгезии предусмотрен прогрев столика до 160°С, а термостатированная рабочая камера поддерживает температуры до 100°С с максимальными отклонениями не выше пяти градусов.

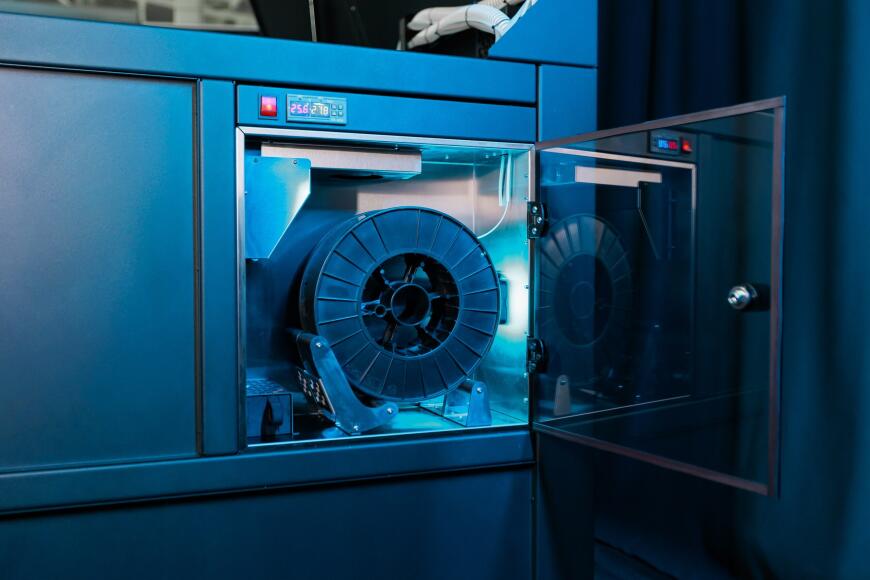

Расходные материалы хранятся в сухих отсеках с подогревом во избежание накапливания влаги. Температура и влажность отслеживаются и контролируются в режиме реального времени. Несомненный плюс — широкий выбор настроек 3D-печати с возможностью использования филаментов от сторонних производителей, включая разнообразные армированные композиты.

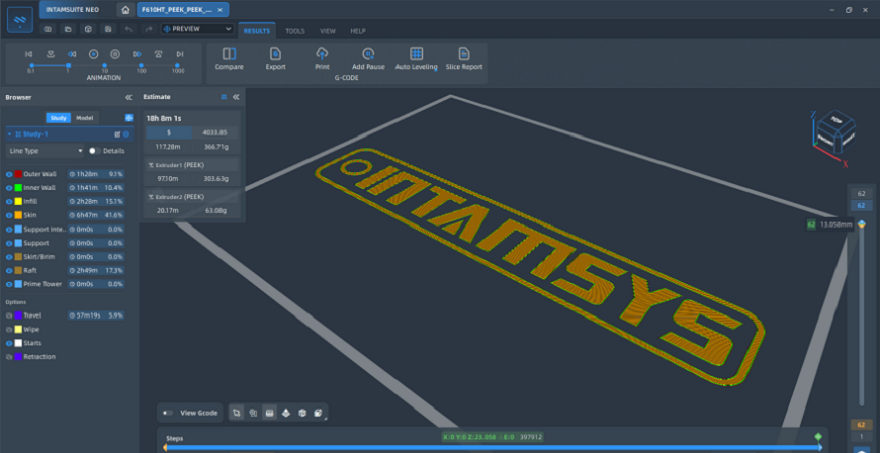

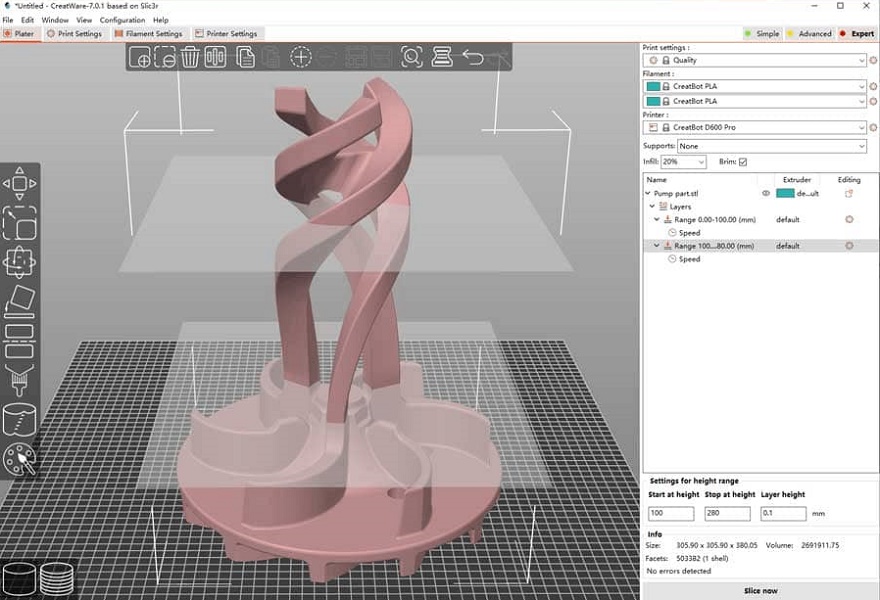

Калибровка полностью автоматизирована и предусматривает построение карты высот по ста точкам с дальнейшим учетом неровностей при построении первого слоя. Для подготовки цифровых моделей к 3D-печати предлагается фирменное программное обеспечение Intamsuite Neo с возможностью удаленного управления рабочими процессами.

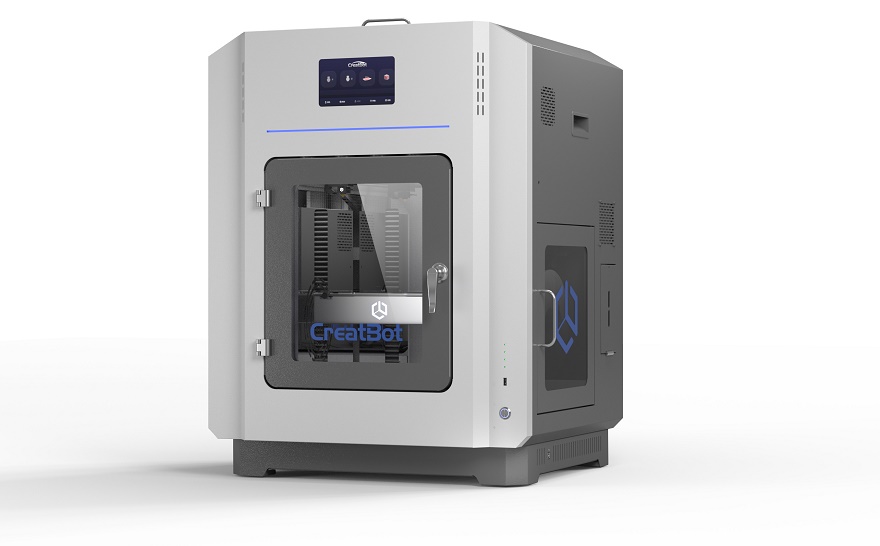

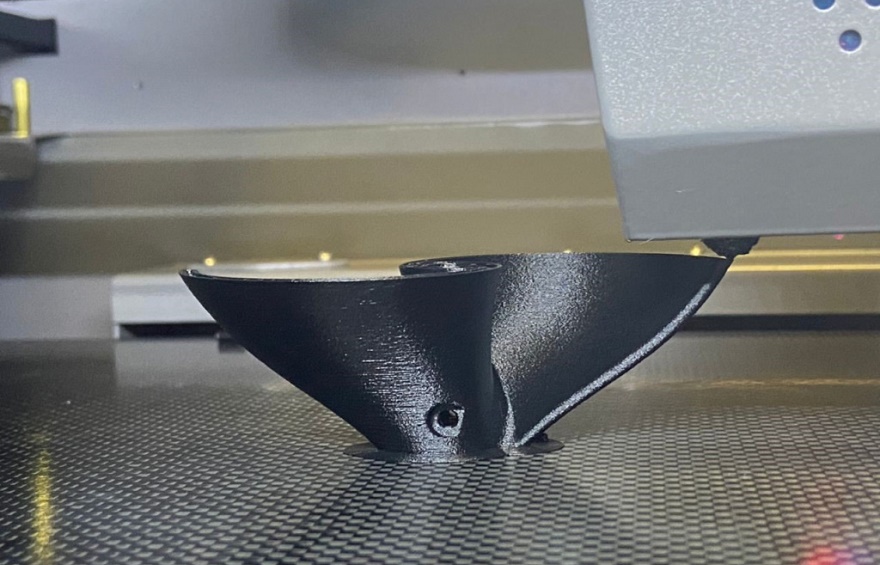

Технические характеристики 3D-принтера Funmat Pro 310 Neo:Компания Сreatbot тоже предлагает разнообразные аддитивные системы промышленного уровня, в том числе два 3D-принтера, оптимизированных под 3D-печать тугоплавкими конструкционными термопластами. PEEK-250 и PEEK-300 в целом используют аналогичные конструкторские решения, но отличаются размерами области построения, количеством экструдеров и максимальными фоновыми температурами.

Creatbot PEEK-250

PEEK-250 — одноэкструдерная система, а PEEK-300 оснащена двойной головкой, что позволяет использовать специализированные опорные материалы. Максимальная температура хотэндов и того, и другого 3D-принтера — 480°С, а максимальная температура столиков — 200°С. Этого более чем достаточно для работы с наиболее тугоплавкими полимерами. Полезный объем PEEK-250 достигает 250х250х300 мм, тогда как PEEK-300 предлагает 300х300х400 мм. С другой стороны, рабочая камера PEEK-250 способна прогреваться до более высоких температур — 200°С против 120°С у PEEK-300.

Creatbot PEEK-300

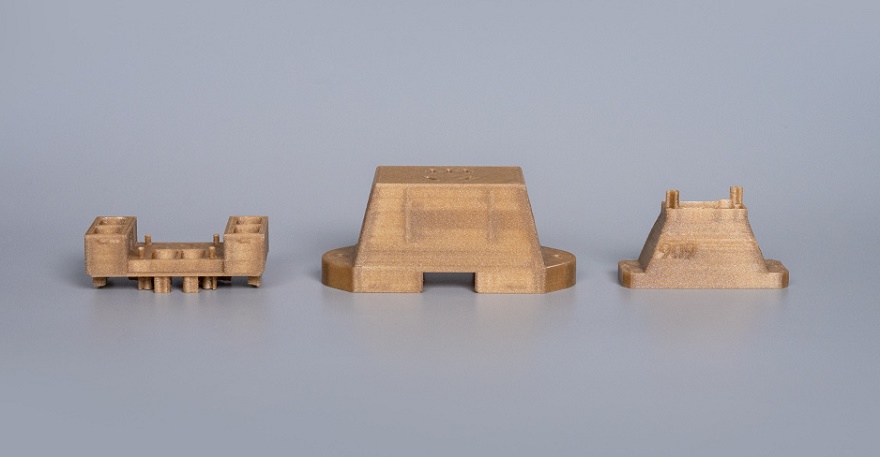

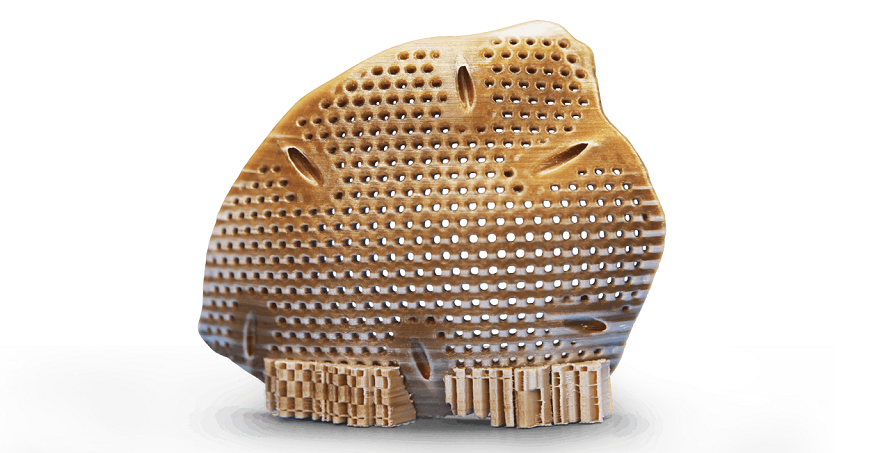

Как подсказывают названия, эти 3D-принтеры сконструированы в первую очередь для 3D-печати полиэфирэфиркетоном (PEEK), хотя не исключают возможность использования других термопластов. PEEK — очень заманчивый материал, способный конкурировать, а в некоторых случаях даже превосходящий алюминиевые сплавы по прочности и долговечности. В то же время это достаточно капризный полимер: помимо высокой температуры экструзии — порядка 400°С — он требует аккуратного, поэтапного охлаждения. Объясняется это полукристаллической структурой полиэфирэфиркетона: медленное охлаждение способствует равномерному распределению кристаллов в аморфной массе и дает идеальное сочетание теплостойкости, жесткости и ударной прочности.

Конструкторы Creatbot даже предусмотрели специальные режимы работы с разными материалами. Например, при 3D-печати полиэфирэфиркетоном на PEEK-250 сначала выращивается модель при фоновой температуре 180°С. По завершении построения модель выдерживается в камере при температуре 180°С в течение пяти часов до полной термической стабилизации по всему объему изделия, затем температура снижается до 120°С с выдержкой в течение еще пяти часов, и только потом модель постепенно охлаждается до комнатной температуры. Это достаточно длительный процесс, зато обеспечивающей оптимальные результаты в плане когезии, снятия внутренних напряжений и кристаллизации.

При работе с полиэфиримидами (PEI, Ultem) в камере тоже поддерживается температура 180°С, но перед 3D-печатью материал просушивается в течение четырех часов при температуре 150°С, так как полиэфиримиды достаточно гигроскопичны, а накопленная влага может приводить к образованию разнообразных дефектов. После 3D-печати также проводится процедура отжига для снятия внутренних напряжений.

Помимо заводских настроек бортовой интерфейс позволяет выставлять параметры вручную, в том числе температуру предварительного нагрева, ускорения, обороты вентиляторов обдува, и так далее. Калибровка выполняется в автоматическом режиме с помощью датчика BL Touch.

Кинематика построена по схеме H-Bot с прецизионными рельсовыми направляющими от Hiwin, армированными ремнями и фрезерованными каретками, а экструдеры оснащены жидкостным охлаждением, необходимым для эффективной работы хотэндов и двигателей в настолько горячей среде. Также во избежание перегрева ремни и электроника вынесены за пределы рабочей камеры.

Резервуар с водой, насос и радиатор расположены в задней части 3D-принтера. Расходные материалы хранятся в сухом отсеке с собственными сушилками и датчиками отслеживания подачи филаментов. В правой стенке рабочей камеры установлен комбинированный HEPA-фильтр со слоем активированного угля.

Двухэкструдерные головки вариант PEEK-300 оснащены электрическими механизмами подъема хотэндов при переключении с одного экструдера на другой. Цельнометаллические хотэнды оснащаются либо латунными, либо более износостойкими стальными соплами, в зависимости от используемых материалов. Последние предпочтительны при работе с тугоплавкими полимерами и абразивными композитами.

В качестве программного обеспечения для подготовки цифровых моделей к 3D-печати и настройки параметров можно использовать любой доступный слайсер, хотя производитель предсказуемо рекомендует пользоваться фирменным Creatware на основе Cura.

Технические характеристики 3D-принтеров Creatbot PEEK-250 и PEEK-300:3D-принтер Creatbot PEEK-250 можно приобрести в нашем магазине за 1 350 000 рублей, модель Creatbot-300 доступна за 1 480 000 рублей.

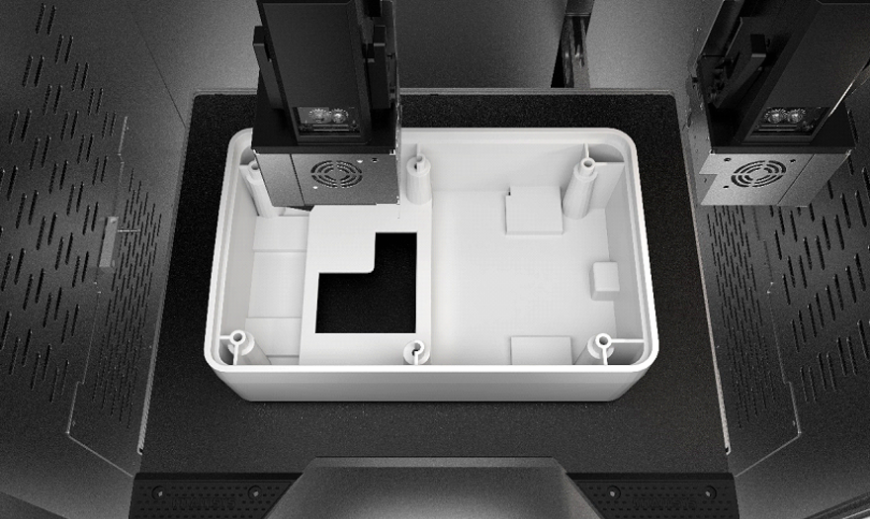

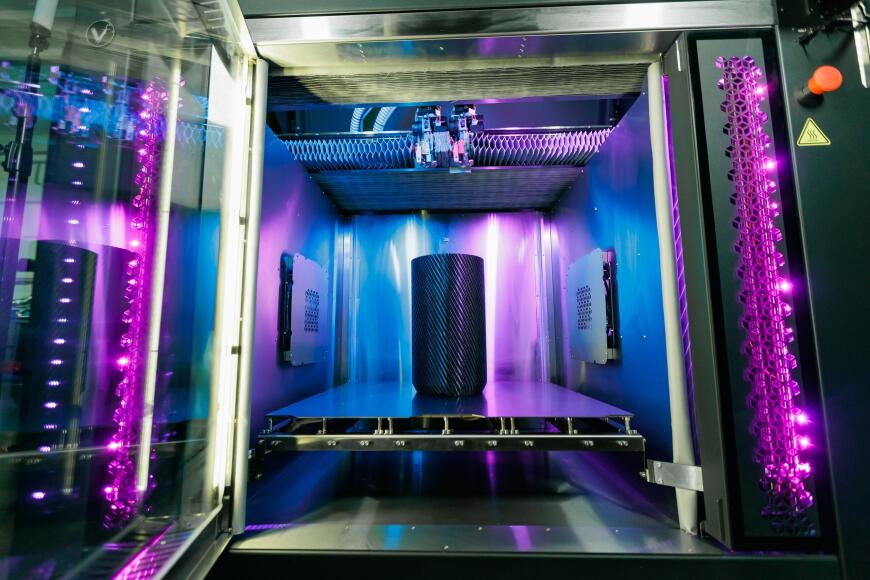

Funmat Pro 610HT — еще одна высокотемпературная аддитивная система от Intamsys, но на этот раз крупноформатная, с максимальной областью построения 610х508х508 мм. Все необходимые требования соблюдены: максимальная температура хотэндов с жидкостным охлаждением составляет 500°С, столик прогревается до 300°С максимум, рабочая камера также поддерживает температуры до 300°С. Высокая энерговооруженность позволяет работать со всеми известными видами полимеров и полимерных композитов, включая тугоплавкие конструкционные термопласты PEEK, PEI, PSU и разнообразные угле- и стеклонаполненные композиционные материалы.

Большой рабочий объем позволяет создавать крупногабаритные детали целиком, без необходимости в последующей сборке или склейке, что может быть затруднительно при работе с многими инженерными термопластами ввиду высокой химической стойкости. 3D-печать изделий целиком также позволяет в полную меру реализовывать высокие прочностные свойства деталей из инженерных пластиков. Оснащение двойным экструдером делает возможным использование специализированных опорных материалов для 3D-печати изделий высокой геометрической сложности с экономией на постобработке.

Кинематика построена на сервоприводах с системой обратной связи, обеспечивающей плавное перемещение наряду с высокой точностью и повторяемостью позиционирования. Комбинация точного позиционирования и высоких скоростей укладки делает такое оборудование идеальным выбором для задач, требующих как высокой производительности, так и исключительного качества изделий.

Расходные материалы хранятся в сухом отсеке с климатическим контролем. Передача данных осуществляется посредством локальной сети (Ethernet), модуля беспроводной связи (Wi-Fi) или карты памяти (SD). Для подготовки цифровых моделей к 3D-печати используется фирменное программное обеспечение Intamsuite Neo.

Технические характеристики 3D-принтера Intamsys Funmat Pro 610HT:3D-принтеры Intamsys Funmat Pro 610HT предлагаются под заказ.

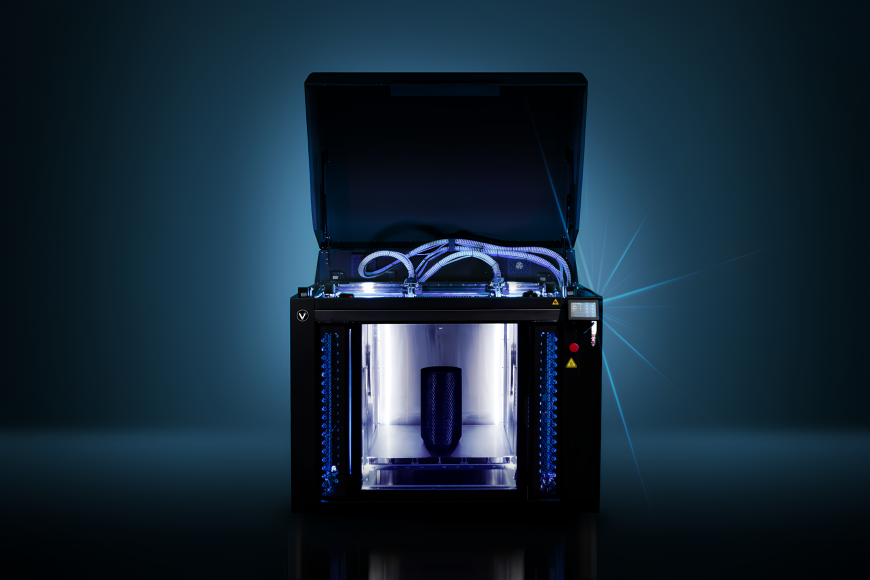

Cube 600 Pro — наиболее продвинутая аддитивная система в ассортименте российского производителя Volgobot и рекордсмен нашего списка по полезному объему. Размер области построения этого 3D-принтера — куб со сторонами длиной 600 мм. В ходе разработки нескольких поколений аддитивного оборудования и последовательной модернизации волгоградские конструкторы набрали обширный опыт создания высокотемпературных 3D-принтеров и собрали все наработки в новой флагманской системе.

Оборудование сконструировано не только с прицелом на возможность 3D-печати всеми известными видами полимеров, но и удобное техническое обслуживание и высокую ремонтопригодность. Конструкция состоит из легко заменяемых модульных компонентов — как для удобного ремонта, так и оперативной модернизации. Такая схема позволяет отправлять на гарантийное обслуживание отдельные компоненты вместо всей системы, либо самостоятельно заменять вышедшие из строя модули без излишних трудозатрат и простоев.

Более того, модульная конструкция открывает широкие возможности кастомизации: 3D-принтер можно оснастить либо одним, либо двумя экструдерами на кинематике IDEX, охлаждение может быть воздушным или жидкостным, хотэнды могут прогреваться до 260°С или 450°С, столик — до 150 или 250°C, а рабочая камера может быть либо пассивной, либо термостатированной с активной регулировкой фоновой температуры в пределах до 200°С.

По умолчанию производитель предлагает высокоэффективные хотэнды E3D Volcano, но при необходимости их можно заменить на альтернативные варианты. Механизмы подачи филаментов сконструированы на основе мощных фидеров Orbiter с планетарными редукторами. Предусмотрена функция очистки сопел перед нанесением расплава. Излишки материала при прочистке собираются в специальные контейнеры, чтобы не загрязнять рабочий объем. Расходные материалы хранятся в подогреваемых сухих отсеках.

Система жидкостного охлаждения использует медные теплообменники и дистиллированную воду. Для контроля уровня воды установлен отдельный датчик. Функция прямого отжига при температурах до 450°С помогает снимать внутренние напряжения, улучшать когезию слоев и добиваться оптимальной кристаллизации.

Калибровка осуществляется автоматически. Реализована функция независимой парковки приводов Z, позволяющая каждому углу устанавливать ноль по отдельности. Это решает проблему соскальзывания синхронизирующего ремня и автоматически выравнивает положение платформы относительно рамы при каждой независимой парковке.

С целью повышения эффективности энергопотребления и производительности используются два блока питания — на 24 В для насосов, вентиляторов, турбин и контроллеров, плюс на 48 В для двигателей. При аварийных ситуациях оборудование можно полностью обесточить с помощью кнопки экстренной остановки, хотя конструкторы предусмотрели и дифференциальный автомат, обесточивающий 3D-принтер при обнаружении утечек тока. Опционально предлагаются электросчетчик и счетчик отработанных часов для расчетов окупаемости и планирования технического обслуживания.

3D-принтеры Cube 600 Pro полагаются на прошивку Klipper с управлением через бортовой сенсорный экран, либо по локальной сети. Передача данных осуществляется по Ethernet, Wi-Fi или USB. Для подготовки цифровых моделей можно использовать различное программное обеспечение, включая Cura, PrusaSlicer и OrcaSlicer.

3D-принтеры Volgobot Cube 600 Pro предлагаются под заказ.

Высокотемпературные экструзионные 3D-принтеры активно применяются не только в функциональном прототипировании, но и производстве деталей для машиностроительной, автомобилестроительной, аэрокосмической, автомобильной и нефтехимической отраслей. Некоторые материалы, например полисульфоны (PSU), также используются в производстве медицинских инструментов, так как нетоксичны и выдерживают температуры, необходимые для горячей стерилизации. Сертифицированные виды полиэфирэфиркетона (PEEK) даже используются в производстве эндопротезов, успешно заменяя металлические костные имплантаты. Тугоплавкие полимеры и композиты отлично подходят для изготовления формовочной оснастки, в том числе для вакуумного автоклавирования углепластиковых изделий.

Остались вопросы? Свяжитесь с нами и получите подробную консультацию по выбору подходящих высокотемпературных 3D-принтеров и инженерных полимеров и композитов для решения конкретных производственных задач.

3Dtool — российский дистрибьютор и интегратор 3D-оборудования, станков с ЧПУ и промышленной робототехники.

Связаться с нами можно:

По телефону: 8 (800) 775-86-69

Электронной почте: Sales@3dtool.ru

На нашем сайте: 3dtool.ru

Наши материалы также доступны в Telegram канале, на Dzen и в группе Вконтакте

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми